밴드 톱날

목재와 금속을위한 밴드 톱은 가정 장인의 생산 및 생활 여건에 널리 사용됩니다. 이 장비의 주 절삭 공구는 시간이 지남에 따라 닳아 없어지고 날카롭게하거나 교체해야하는 밴드 톱입니다. 재료 가공의 품질뿐 아니라 전체적으로 단위 생산성은 띠톱 기계 용 블레이드의 올바른 선택에 달려 있음을 알아야합니다.

콘텐츠

금속 밴드 톱날 용 블레이드 선택

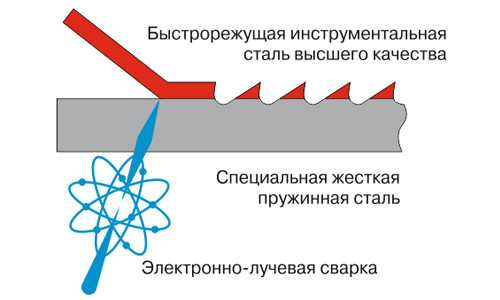

이 톱날의 절단 날은 반지 형태로 용접 된 일정 수의 톱니가있는 테이프입니다. 테이프의 기본은 탄성이 높은 스프링 강으로 만들어집니다.고속철으로 만들어진 테이프는 치아의 밀링이 일어나는베이스에 용접됩니다.

각 밴드는 금속을 위해 봤고 라벨이있다. 예를 들어, 마킹 M42 20 x 0.9 x 2362, 8 / 12TPI는 다음과 같습니다.

- M42 - 테이프 치아가 만들어지는 재료.

- 20 -이 값은 웹 너비를 나타냅니다 (mm).

- 0.9 - 금형 두께, mm;

- 2362 - 톱 테이프 원의 길이, mm;

- 8 / 12TPI - 인치당 톱 밴드의이 피치.

커터는에서 만들 수 있습니다. 기타 자료예 : M51, PQ, TSX 및 기타 M42는 내마모성이 높고 가장자리 경도가 67-68 HRC입니다. 따라서 이러한 재료의 톱은 경도가 45HRC 이하인 강재를 절단하는 데 사용할 수 있습니다. M51 톱날은 위에서 언급 한 것보다 마모에 더 강합니다. 이 톱의 절치 가장자리의 경도는 이미 68HRC와 동일합니다.이 스냅은 높은 강도와 내열성을 특징으로하는 스틸뿐 아니라 스텐레스 강을 절단합니다. 또한, M 51 소재 톱은 두꺼운 강철 빌릿, 즉 단면이 큰 파트를자를 수있게합니다.

띠톱을 선택할 때, 커터가 제작되는 재료뿐만 아니라 그 단계에도 특별한주의를 기울여야하며,또한 - 기하학.

이빨 피치

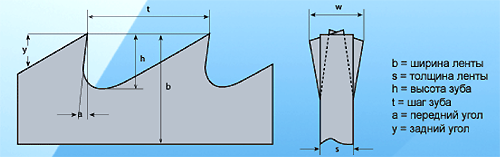

이것은 인접한 두 절치의 가장자리 사이의 거리입니다.

큰 단계는 유닛의 엔진을 더 강하게로드하고 나쁜 품질을 제공합니다. 절치의 작은 피치는 더 긴 톱질로 이어지고 에너지 비용을 증가 시키지만 깨끗한 커트 매끄러운 표면.

절단 시트 재료, 파이프 (얇은 벽) 및 프로파일의 경우 절단 요소 사이의 최소 간격 (1 인치)이있는 블레이드를 선택해야합니다. 그러나 큰 철판을 자르고 싶다면 단단한 금속절치의 피치가 가장 큰 날을 설치해야합니다. 치아가 작을수록 (1 인치 당) 장비가 생기며, 형성되는 홈이 깊어집니다. 이로 인해 컷이 칩으로 막히지 않습니다. 또한 금형 공구의 큰 톱니 피치로 인해 장치의 성능이 향상됩니다.

치아 높이

공구 높이는 치아 사이의 공동 가장 낮은 지점에서 절단 요소의 상단까지의 거리입니다. 중공의 존재로 인해 칩 제거금속을자를 때 형성된다. 치아의 높이는 공동이 칩으로 막히지 않아야하며 절단 과정이 어려움없이 이루어져야합니다.또한 치아의 높이가 불충분하면 블레이드의 과열로 인해 미세 균열이 발생할 수 있습니다.

전치부 각

경사각 또는 선명 화 각도는 공작물 재료에 대한 웹의 결합 정도를 결정합니다. 큰 선명도는 금속 절단시 높은 정밀도를 얻을 수 없습니다. 동시에 각도가 작 으면 양질의 커팅을 보장 할 수 있지만 도구의 성능은 저하됩니다.

나무에 띠톱을위한 칼날 선택하기

우선, 밴드 톱에 맞는 블레이드를 선택하려면 다음을 고려해야합니다. 귀하의 기계에 대한 지침. 이 장비 모델에서 설정할 수있는 밴드 톱의 모든 매개 변수 (테이프의 최대 너비와 최소 너비 및 길이)를 보여줍니다. 캔버스의 길이는 장치에 대한 여권에 지정된 길이와 정확히 일치해야합니다.

너비 스냅

벨트 너비는 기기에서 수행 할 작업에 따라 선택됩니다. 또한 테이프의 폭은 도르래의 폭뿐만 아니라 그 직경도 제한합니다. 풀리 직경이 작 으면 넓은 테이프가 파손되어 결국 파열됩니다. 따라서 각 단위에 대해 스냅 너비에 제한이 있습니다.

스트레이트 컷의 경우 일반적으로 폭이 20 ~ 30 mm 인 톱을 사용합니다. 물론 원형 기계에서는 더 빠르고 정확하게 종단 절단을 할 수 있습니다. 그러나 그것에 높이 제한이 있습니다. 이것은 80mm를 넘지 않습니다. 띠톱 기계에서는 최대 200mm 높이의 공작물을 가공 할 수 있습니다.

그러나 테이프 집계의 주된 임무는 상상의 상처. 밴드 톱에 장착 할 수있는 가장 작은 툴링은 폭이 3mm 인 리본입니다. 같은 반경의 원을 자릅니다.

테이프의 너비가 클수록 커팅 할 수있는 최소 반경이 커집니다. 예를 들어 폭이 12mm이고 반지름이 60mm 미만인 테이프는 작동하지 않습니다. 테이프 폭이 25mm 인 경우 최소 반경은 약 100mm입니다.

평균적으로, 날의 폭은 공작물의 필요한 절삭 반경보다 3 배 작아야합니다. 따라서 장비는 작업에 따라 선택됩니다.

이빨 피치

인치당 절치 수를 나타내는 숫자로 표시됩니다. 단계의 수치가 입력됩니다. 약어 TPI 전. 단계를 선택하는 것이 고려되어야 할 때 :

- 공작물의 두께는 얼마입니까?

- 공작물 재료의 경도는 얼마입니까?

- 절단 후 부품의 깨끗한 가장자리를 얻고 싶습니다.

효과적으로 플라스틱 및 절단 목재를 자르려면 테이프 당 적어도 3 개의 커터가 있어야합니다. 1 인치 전치가 많을수록 절단이 더 잘됩니다. 그러나 이것은 이송 속도를 감소시키고 공작물 두께의 한계 값을 감소시킵니다.

치아의 피치에 따라 블레이드는 두 가지 유형으로 나뉩니다 : "건너 뛰기"및 "일반". 옷감의 종류 "건너 뛰기" 3 내지 6 TPI의 피치를 갖는다. 톱니 사이에는 톱밥을 효과적으로 제거 할 수있는 공간이 있습니다. 톱밥 제거가 좋지 않아 컷의 품질이 저하되기 때문입니다. 캔버스 유형 "일반" 삼각형 모양의 이빨을 가지고있다. 장비는 10 TPI 이상 씩 증가합니다. 이러한 유형의 치아에는 칩을 신속하게 제거 할 수있는 충분한 공간이 없습니다. 절단 요소의 수가 많기 때문에 이러한 웹을 절단하는 것은 상당히 깨끗합니다. 이 툴링은 작은 두께의 단단한 재료를 절단하거나 단단한 재료로 절단하는 데 사용할 수 있습니다.

이러한 유형의 그림에는 다음과 같은 특징이 있습니다.

- 3 TPI "건너 뛰기". 캔버스는 목재의 거친 톱질에 사용됩니다. 더 두꺼운. 스냅 생산 섬유를 따라 톱질. 최소한 절단 품질을 향상 시키려면 기계에서 최대로 테이프를 늘리고 공급 속도를 줄이십시오.

- 4 TPI "건너 뜀". 그것은 섬유를 따라 톱질하기위한 보편적 인 도구입니다. 이 유형의 날은 다음을 포함하여 대부분의 나무 종으로 절단 할 수 있습니다. 많은 노트가있는 공백. 톱을 당겨 피드를 줄이는 것이 좋으면 컷의 품질이 마무리에 가까워집니다.

- 6 TPI "건너 뛰기". 이것은 간단하다. 범용. 그녀는 최대 50mm 두께 (섬유를 따라)의 공백과 150mm 두께의 섬유를 가로 지르는 공백을 보았습니다. 이 번호는 톱질 할 때 정상적으로 재료를 톱질 할 때 표시됩니다. 공급 물이 감소되면 더 큰 두께의 부품을 처리 할 수 있습니다. 이 톱은 마감 컷 품질을 제공하며 거의 모든 유형의 목재에 적합합니다.

- 10 TPI는 "규칙적"입니다. 블레이드는 판재 (마분지, 합판, MDF 등) 절단, 비철 금속 및 플라스틱 절단에 사용됩니다. 그러나 금속 블랭크를 가공 할 때 금형의 이동 속도를 줄여야합니다. 모든 기계에 그러한 기회가있는 것은 아닙니다.

- 14 TPI는 "규칙적"입니다. 합판, MDF, 마분지 및 플라스틱을자를 수 있습니다. 천연 목재의 경우, 그 두께는 25 mm를 넘지 않아야합니다. 이 웹의 가장 깨끗한 절단은 최소 이송 속도. 또한이 도구는 낮은 테이프 속도로 부드러운 금속을 절단 할 수 있습니다.

커터 모양

벨트 블레이드는 다음과 같은 톱니 프로파일을 가질 수 있습니다.

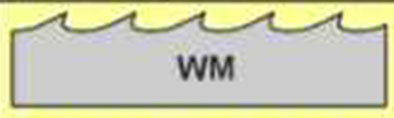

- WM. 이 커터 프로파일을 가진 리그는 부드럽고 단단한 목재를 톱질 할 수 있도록 설계되었으며, 보편적이다. 프로파일은 너비가 50mm 이하인 톱에 사용됩니다.

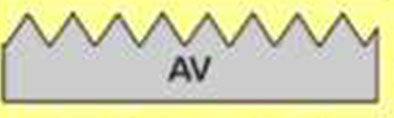

- AV. 치아 프로필 처리 허용 활엽수와냉동 포함. 또한, 이러한 톱은 재료의 가로 절단을 일으킬 수 있습니다.

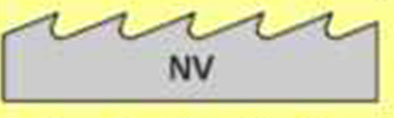

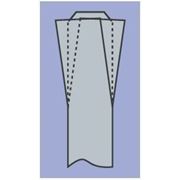

- NV. 30mm 너비의 테이프에 적용됩니다. 도형 절단 어떤 나무 종.

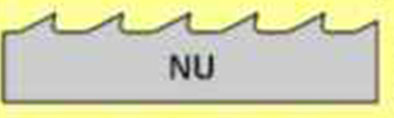

- 누. 프로필에 큰 구멍이 있습니다. 톱질 용 부드러운 숲.

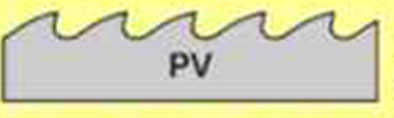

- PV. 이 프로파일은 50mm 이상의 공구 폭에서 사용됩니다. PV 프로필 덕분에, 톱은 침엽수를 톱질 할 때 안정성이 우수합니다.

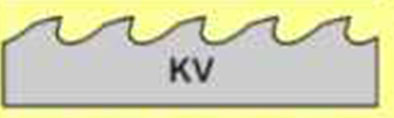

- KV. 부드러운 나무를자를 때 넓은 테이프 (최대 80 mm)를 사용하십시오.

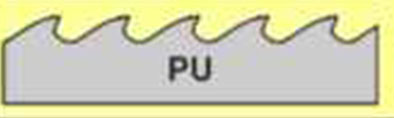

- PU. 톱질 용 단단한 나무 80 mm 너비 이상의 테이프.

이가

톱니의 이빨은 작업 물에서 블레이드의 마찰을 줄이고 막힘을 방지하기 위해 분리됩니다. 절단 폭은 장비의 두께를 약 30-60 % 초과해야합니다.

절치의 배치는 세 가지 유형이 될 수 있습니다.

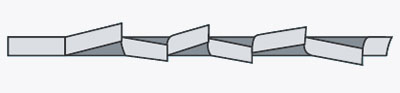

- 기본 레이아웃. 치아는 서로 다른 방향으로 구부러진 것과 교대로 같은 거리를 보았다.

- 스트립 레이아웃.

모든 두 개의 치아, 다음 (세 번째) 치아는 아래로 굽히지 않고 사지의 모양을 갖습니다. 공구는 금형 공구의 중앙에 위치하고 전체 띠톱의 방향을 설정합니다. 이 레이아웃은 단단한 재료로 작업하는 톱에 사용됩니다.

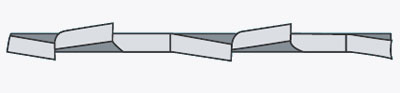

- 웨이브 레이아웃 가장 어려운 것으로 여겨졌다. 절치는 다른 방향으로 물결 모양으로 구부러진 다.

치아의 레이아웃을 만드는 동안 모든 공구가 구부러진 것이 아니라 치아의 상단에서 1/3에서 2/3까지의 부분을 알아야합니다. 각 공구 제조업체는 측면에 자체 치아 처짐을 권장합니다. 그러나 평균적으로 0.3mm에서 0.7mm 범위입니다.

재료가 더 부드럽 으면 톱을 자란 것이고 반대의 경우도 마찬가지입니다. 그러나 절치의 중앙에 절삭이 없어야하는 절치의 배선을 허용하는 것은 불가능합니다. 치아가 옆으로 벗어나도록 조심해야합니다. 같은 거리. 배선이 고르지 않으면 톱니가 더 강한 경사면으로 이동합니다.

밴드 톱을 선명하게 만들기

물론 특수 기계의 밴드 톱을 특수한 작업장에서 연마하는 것이 좋습니다. 그렇습니다. 그리고 전문적인 선명하게가는 톱. 그러나 어떤 이유로 든 선명하게 톱을 휴대 할 수없는 경우 도구를 독립적으로 편집 할 수 있습니다.

에 의해 생성 된 날카롭게하는 톱 작은 파일 또는 파일 각 절삭 날에 대해 몇 번의 움직임 (3-4)으로 절치의 앞과 뒤 가장자리에 있습니다.

또한 밴드 톱은 날카롭게 할 수있다. 조각사를 사용하여전기 톱을 선명하게하기 위해 설계된 도구를 사용합니다.

장비는 조각사에 삽입되고 절치는 절치의 상부에서 부드러운 움직임으로 예리하게됩니다.

단단한 금속은 필요 없으며 밝게하십시오.

당신은 또한 선명하게하려고 할 수 있습니다. 금속 톱. 그러나 일반적으로 톱니 밴드의 절단 부분은 바이메탈이거나 급냉 영역이 있기 때문에 예리하지 않습니다. 이러한 테이프의 치아는 부서지기 전까지 작동하며 미세 균열이있을 수 있습니다.그들이 재편성하는 경우, 그들은 더 빨리 무너지기 시작하거나 더 나빠질 것입니다.

/rating_off.png)